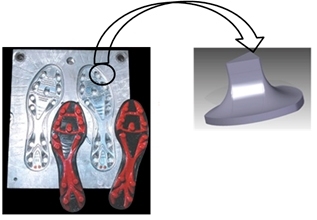

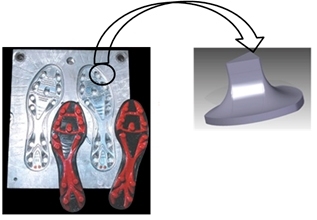

Un consorcio integrado por universidades, industrias e institutos de investigación paulistas pretende avanzar en el desarrollo de la manufactura aditiva combinada con procesos de mecanizado (imagen: divulgación)

Un consorcio integrado por universidades, industrias e institutos de investigación paulistas pretende avanzar en el desarrollo de la manufactura aditiva combinada con procesos de mecanizado

Un consorcio integrado por universidades, industrias e institutos de investigación paulistas pretende avanzar en el desarrollo de la manufactura aditiva combinada con procesos de mecanizado

Un consorcio integrado por universidades, industrias e institutos de investigación paulistas pretende avanzar en el desarrollo de la manufactura aditiva combinada con procesos de mecanizado (imagen: divulgación)

Por Elton Alisson, de Bruselas (Bélgica) | Agência FAPESP – Así como en la actualidad es posible fabricar mediante impresión 3D o manufactura aditiva una gama de objetos a base de polímeros (plásticos), pronto también se podrán crear piezas metálicas mediante esta técnica combinada con algunos procesos de mecanizado.

Esta tecnología de fabricación innovadora, que apunta a reemplazar al menos parcialmente a los procesos tradicionales de fundición, forja y mecanizado, ha suscitado el interés de distintos grupos de investigación en el mundo.

En Brasil, las principales instituciones de investigación que actúan en el área de manufactura aditiva en el estado de São Paulo se reunieron en el marco de un proyecto apoyado por la FAPESP para alinear esfuerzos y generar así avances en el conocimiento y la aplicación de esta nueva técnica.

Reginaldo Teixeira Coelho, docente de la Escuela de Ingeniería de São Carlos, de la Universidad de São Paulo (EESC-USP), abordó algunos de los desafíos concernientes al desarrollo de esta tecnología en su conferencia durante la FAPESP Week Belgium, realizada en las ciudades de Bruselas, Lieja y Lovaina entre los días 8 y 10 de octubre.

“En un futuro cercano, algunas partes y algunos componentes mecánicos, automotores y aeronáuticos, como así también prótesis humanas, sólo podrán construirse mediante el empleo de esta nueva tecnología. Si en Brasil no aprendemos al menos a utilizar este proceso, quedaremos muy atrás”, dijo Teixeira Coelho.

Esta tecnología se basa en dos procesos de impresión 3D para metales denominados Powder Bed Fusion (PBF) y Direct Energy Deposition (DED).

El primer proceso consiste en fundir capas secuenciales de un lecho metálico con un haz de láser. Y el segundo comprende el uso concomitante del haz de láser y de polvo metálico inyectado en metal fundido sobre la superficie de una pieza.

A medida en que el polvo metálico se funde, el material se deposita en capas y va enfriándose y solidificándose hasta dar origen a una pieza metálica basada en un modelo digital, según explicó el investigador. “Este proceso se encuentra bien desarrollado para polímeros, pero para metales aún constituye un reto muy grande”, dijo Teixeira Coelho.

Uno de los desafíos para tornar factible la técnica, de acuerdo con el investigador, reside en adecuar la energía necesaria del láser para la fusión de los materiales. Mientras que los polímeros funden a entre 100 °C y 250 °C, la temperatura de fusión de la mayoría de los metales es superior a los 1.000 °C, lo que requiere una energía muy alta. “El reto reside en obtener una concentración de energía ideal que le permita al aparato llegar a esta temperatura de fusión de los metales”, dijo.

Según Teixeira Coelho, otro desafío es el acabado superficial de las piezas metálicas obtenidas mediante manufactura aditiva, toda vez que éstas pueden no contemplar algunas aplicaciones de alto rendimiento. Para ello es necesario combinar esta técnica con procesos como el de mecanizado de alta velocidad y rectificado (HSM/H, por sus siglas en inglés) posterior al procesamiento de las piezas.

En el marco del proyecto apoyado por la FAPESP, los investigadores desarrollaron un aparato capaz de realizar estos procesos híbridos en asociación con Romi, una empresa fabricante de máquinas herramientas del interior de São Paulo. Ahora pretenden desarrollar otra máquina, de segunda generación, también en asociación con la fábrica de máquinas paulista. “Romi se ha convertido en la quinta empresa del mundo que cuenta con esta solución de procesos híbridos”, dijo Teixeira Coelho.

Con el objetivo de asegurar la calidad y el estándar del polvo metálico que se emplea como materia prima en estos procesos, un grupo de científicos de la Universidad Federal de São Carlos (UFSCar) y del Instituto de Investigaciones Tecnológicas (IPT) pretende desarrollar una tecnología para fabricarlo.

Este proyecto cuenta también con la participación de investigadores del Instituto de Estudios Avanzados (IEAv), del Centro de Tecnología de la Información Renato Archer y de la Universidad de Campinas (Unicamp).

“Pretendemos aplicar el conocimiento adquirido durante el proyecto para desarrollar un molde para la inyección de termoplásticos, además de palas y aspas de turbinas de vapor para la generación de energía con bagazo de caña de azúcar”, contó Teixeira Coelho.

Republicar

The Agency FAPESP licenses news via Creative Commons (CC-BY-NC-ND) so that they can be republished free of charge and in a simple way by other digital or printed vehicles. Agência FAPESP must be credited as the source of the content being republished and the name of the reporter (if any) must be attributed. Using the HMTL button below allows compliance with these rules, detailed in Digital Republishing Policy FAPESP.