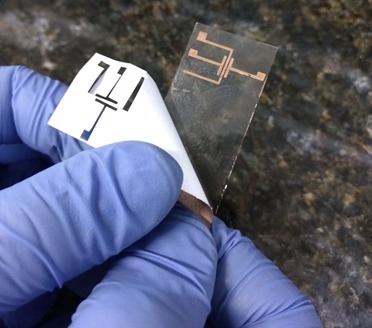

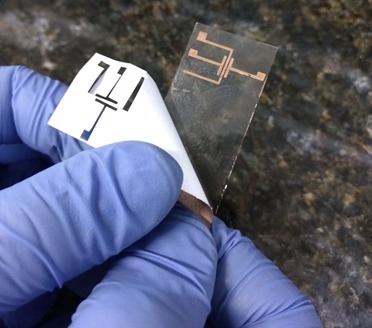

Técnica utiliza adesivo para substituir reagente importado que chega a custar US$ 1 mil o litro. Inovação pode beneficiar áreas que demandam análises químicas, como a farmacêutica, a agricultura e a de saúde (foto: Victor Takekawa/divulgação)

Técnica utiliza adesivo para substituir reagente importado que chega a custar US$ 1 mil o litro. Inovação pode beneficiar áreas que demandam análises químicas, como a farmacêutica, a agricultura e a de saúde

Técnica utiliza adesivo para substituir reagente importado que chega a custar US$ 1 mil o litro. Inovação pode beneficiar áreas que demandam análises químicas, como a farmacêutica, a agricultura e a de saúde

Técnica utiliza adesivo para substituir reagente importado que chega a custar US$ 1 mil o litro. Inovação pode beneficiar áreas que demandam análises químicas, como a farmacêutica, a agricultura e a de saúde (foto: Victor Takekawa/divulgação)

Agência FAPESP* – Pesquisadores do Instituto de Química de São Carlos da Universidade de São Paulo (IQSC-USP) desenvolveram um novo método que poderá tornar a fabricação de eletrodos e sensores até 66% mais barata. Os especialistas propuseram a troca de um reagente importado, o fotorresiste, utilizado no processo convencional de construção desses dispositivos, que pode custar até US$ 1 mil o litro, por um adesivo cortado a laser que garante alta eficiência e um custo muito menor.

O processo inovador pode contribuir para ampliar a produção de eletrodos utilizados em diversas áreas que demandam análises químicas, como a farmacêutica, a agricultura e, principalmente, a de diagnósticos na saúde.

O projeto contou com a participação de alunos de graduação da Universidade Federal de São Carlos (UFSCar) e da North Carolina State University, nos Estados Unidos, e foi financiado pela FAPESP.

O método proposto favorece a fabricação de dispositivos em larga escala, além de demandar equipamentos e laboratórios menos sofisticados do que a fotolitografia, técnica tradicional utilizada na produção de microchips de computadores.

Laís Brazaca, uma das responsáveis pela inovação, explica que, até hoje, a produção de eletrodos normalmente exige grande infraestrutura, que é cara e não se encontra em qualquer lugar do país. De acordo com a pesquisadora, que também é professora do IQSC-USP e bolsista da FAPESP, o laboratório especializado apto para fabricar equipamentos do tipo mais próximo de São Carlos está hoje a cerca de 150 quilômetros de distância, em Campinas.

“O uso da estrutura exige agendamento e as pesquisas podem sofrer por conta da alta demanda. Já no nosso trabalho, eu usei tecnologias que existem na própria USP, que são de mais fácil acesso, e conseguimos produzir os eletrodos aqui na cidade”, conta.

Mesmo com as alterações na fabricação, os sensores se mantiveram eficazes e os resultados de análises permaneceram confiáveis. “A princípio, qualquer sensor de dimensões milimétricas pode ser feito com essa nova metodologia. Um número maior de laboratórios em todo o Brasil poderá usar esses procedimentos sofisticados, mas com baixo custo”, afirma a cientista.

Mudanças na prática

No processo tradicional, o fotorresiste é aplicado na base do que virá a ser o eletrodo, geralmente, um vidro. Em seguida, um molde com o desenho específico desejado para o sensor é colocado em cima dessa base e ambos são expostos à luz ultravioleta (UV), que grava na peça as características de interesse. O dispositivo passa, então, por uma máquina que deposita metal em vapor na região demarcada pelo molde. Por fim, o processo de revelação é realizado, mantendo o metal somente nas áreas em que a luz UV incidiu, finalizando o sensor.

Na nova técnica desenvolvida na USP, os adesivos são cortados a laser e colados sobre o vidro, substituindo o reagente empregado no método convencional. O restante do processo se repete até que, no final, basta descolar o adesivo da base que o sensor já está pronto. “Ainda precisamos passar o eletrodo pelo vaporizador de metal, mas essa etapa é mais acessível”, explica Brazaca.

A inovação foi pensada inicialmente para a produção de sensores de condutividade, que medem, por exemplo, o teor de sais em amostras com base nas variações da corrente elétrica que passa pelo dispositivo. “Quanto mais sais uma amostra possui, maior é a corrente elétrica que percorre os eletrodos”, explica o professor do IQSC-USP Emanuel Carrilho, um dos autores do estudo.

A partir da interpretação desses dados, os pesquisadores conseguem descobrir, por exemplo, se há contaminantes em uma estação de tratamento de esgoto ou mesmo a quantidade de nutrientes em uma plantação hidropônica (cultivo sem solo).

A nova metodologia também pode revolucionar outros setores, como o da saúde, otimizando diagnósticos. Um exemplo seria a detecção da chamada síndrome do olho seco, doença causada por problemas nas glândulas que produzem a lágrima, prejudicando a lubrificação dos olhos. “A partir da análise da condutividade, o sensor pode diferenciar a lágrima de uma pessoa portadora da síndrome de uma lágrima saudável”, ressalta o professor Carrilho.

Para o futuro, o grupo pretende trabalhar com biossensores desenvolvidos com a nova técnica, explorando a variação de condutividade para detectar moléculas específicas que poderão auxiliar no diagnóstico de doenças.

* Com informações da Assessoria de Comunicação do IQSC-USP.

Republicar

A Agência FAPESP licencia notícias via Creative Commons (CC-BY-NC-ND) para que possam ser republicadas gratuitamente e de forma simples por outros veículos digitais ou impressos. A Agência FAPESP deve ser creditada como a fonte do conteúdo que está sendo republicado e o nome do repórter (quando houver) deve ser atribuído. O uso do botão HMTL abaixo permite o atendimento a essas normas, detalhadas na Política de Republicação Digital FAPESP.