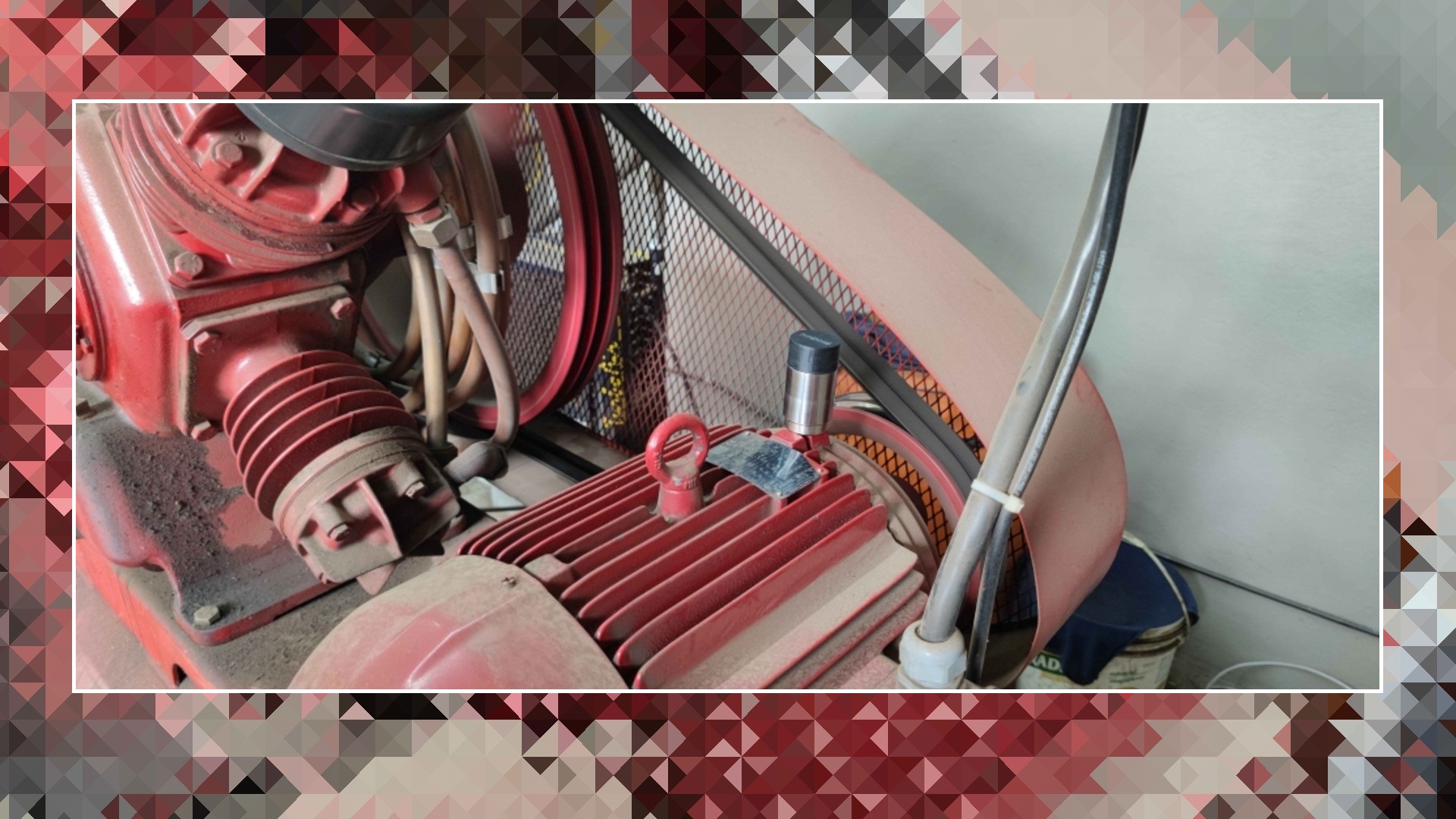

Imagen: Techplus

Es una combinación de sensores inalámbricos e inteligencia artificial desarrollada por una compañía paulista con el apoyo de la FAPESP, y puede ayudar a empresas de distintos portes a evitar las pérdidas ocasionadas por la interrupción de la producción. La startup brasileña fue de la partida en el marco de una misión empresarial durante la FAPESP Week Spain

Es una combinación de sensores inalámbricos e inteligencia artificial desarrollada por una compañía paulista con el apoyo de la FAPESP, y puede ayudar a empresas de distintos portes a evitar las pérdidas ocasionadas por la interrupción de la producción. La startup brasileña fue de la partida en el marco de una misión empresarial durante la FAPESP Week Spain

Imagen: Techplus

Por Roseli Andrion | Agência FAPESP – Una combinación de sensores inalámbricos e inteligencia artificial puede ayudar a empresas de distintos portes a evitar las pérdidas causadas por detenciones no programadas de equipos rotativos. Ésta es la propuesta que aporta un sistema creado por la empresa Techplus Automação, una startup con sede en Campinas, en el estado de São Paulo, Brasil. Techplus contó con el apoyo del Programa de Investigación Innovadora en Pequeñas Empresas (PIPE) de la FAPESP para el desarrollo de una solución destinada al monitoreo de las maquinarias en forma continua, a los efectos de concretar el diagnóstico y prever fallas antes de que las mismas ocurran.

La impronta de este sistema reside en la forma en que se concreta el monitoreo. Lo usual es que las empresas implementen dos tipos de enfoque de mantenimiento: uno de corrección, cuando el arreglo se concreta luego de que surge una falla, y uno predictivo, plasmado históricamente en forma presencial, es decir que depende de visitas periódicas de técnicos para realizar mediciones y evaluar el estado de los equipos.

En el mantenimiento predictivo tradicional y presencial, las mediciones actualizadas y las anteriores se comparan para determinar si existe un deterioro de las condiciones. Durante ese proceso, siempre existe el riesgo de que surjan conflictos entre ambos análisis. Asimismo, muchas máquinas se encuentran ubicadas en lugares de difícil acceso, lo que reviste riesgos para los técnicos y afecta la seguridad laboral.

La empresa desarrolló la referida herramienta para concretar un seguimiento online de las máquinas basado en la observación de ese escenario. “El monitoreo continuo en línea evita que sea necesario que alguien se haga presente para efectuar las mediciones en forma personal. De este modo, la empresa gana por duplicado: disminuye los riesgos concernientes a la salud ocupacional e incrementa la eficiencia, pues la medición del estado de las máquinas es continuo”, explica el ingeniero electricista Samarone Ruas, director general de Techplus Automação.

Los datos recabados durante este proceso se remiten a la nube y se analizan mediante algoritmos de inteligencia artificial que le advierten a la empresa sobre posibles anomalías en los equipos. “La medición ocurre de minuto en minuto o de cinco en cinco minutos, por ejemplo, según las necesidades”, describe Ruas. “Esto vuelve al monitoreo mucho más eficiente y seguro.”

El proyecto se concibió íntegro en Techplus Automação. “Creamos desde el sensor hasta el algoritmo que analiza los datos, pasando por la elaboración del proceso de envío de la información a la nube. Por eso esta solución es completa: abarca desde la electrónica embebida en el sensor hasta el procesamiento en la nube con inteligencia artificial.”

Según Ruas, durante los últimos dos años, con el avance de la transformación digital y de la inteligencia artificial en las industrias, la demanda de soluciones de mantenimiento predictivo online ha venido creciendo significativamente. “Toda empresa posee máquinas rotativas: puede ser para refrigeración, bombeo, ventilación o compresión, por mencionar algunos ejemplos. Nuestro lema es ‘mantener las máquinas funcionando’ porque son ellas las que literalmente mueven el mundo”, dice.

Desde las pequeñas a las grandes empresas

Una de las principales características de este sistema reside en su escalabilidad: es una solución que puede instalarse tanto en pequeñas empresas como en grandes industrias, tales como centrales de azúcar y alcohol o fábricas de papel y celulosa, que pueden requerir de miles de sensores en una sola unidad. “Es posible empezar con tan solo diez sensores, por ejemplo. En ciertas ocasiones, un equipo emplea más de un sensor, por eso puede ser que con cinco equipos ya sea posible adoptar este sistema.”

Ruas consigna que una herramienta que prevé el surgimiento de fallas puede representar mejoras de entre un 20 % y un 30 % en términos de productividad y ahorro. “El retorno de la inversión se concreta en entre tres y seis meses”, afirma. “Cuando logramos probar esto con números, la barrera del costo cae fácilmente: las empresas pasan a ver la solución como una oportunidad de achichar costos y elevar la eficiencia operativa.”

El especialista subraya que actualmente están surgiendo empresas similares en Estados Unidos, Israel y Alemania, pero el mercado todavía es relativamente reciente. “La adopción de esta tecnología empieza normalmente en las grandes empresas, las early adopters de la transformación digital, y luego se propaga hacia las medianas y las pequeñas, incluso porque el precio cae cuando el costo se divide entre una cantidad mayor de clientes."

Para Ruas, la aceptación de la tecnología es un proceso gradual: las empresas suelen empezar con proyectos piloto antes de expandir la implementación. “Prevemos que en los próximos cinco años habrá un crecimiento exponencial, con potencial para perdurar durante los próximos diez años”, sostiene.

Mercados internacionales

Techplus Automação se dedica a la automatización de industrias desde hace 20 años. En los últimos cinco años, su equipo se percató de que la transformación digital ya estaba concretándose en las empresas. “Verificamos que había un gran mercado potencial, especialmente con el avance del uso de la inteligencia artificial en este segmento.”

El especialista apunta que por entonces el mantenimiento predictivo en las industrias aún era muy incipiente. “Además, el costo era mayor que el del mantenimiento predictivo usual. Las empresas consideraban que no era el momento de invertir en esta tecnología porque era más cara y el método que aplicaban estaba funcionando”, recuerda. “Pero hace unos dos años eso empezó a cambiar mucho: con la digitalización y la inteligencia artificial, se ha vuelto más fácil probar que es una oportunidad para reducir costos e incrementar la eficiencia operativa.”

Actualmente, la empresa atiende en todo Brasil y posee planes de expansión internacional durante los próximos dos o tres años. “El mercado industrial brasileño desafortunadamente se ha retraído en los últimos años y representa hoy en día menos del 5 % del mercado mundial”, señala. “Como el producto está en la nube y es fácil de instalar, las barreras para llegar a otros mercados son pequeñas. Vemos un potencial enorme en Europa, en Estados Unidos y en China.”

Ruas comenta que la práctica de mantenimiento predictivo tradicional es similar en todo el mundo. “Las empresas aún están empezando implementar soluciones de análisis predictivo online. Hoy en día existen empresas especializadas que van hasta las industrias para efectuar esas mediciones de forma presencial”, describe. “Pero la tendencia apunta que serán reemplazadas por sensores en línea. Nos han consultado esas empresas tradicionales en busca de asociarse para oficiar de representantes de nuestra solución ante sus clientes.”

La empresa fue una de las cuatro deep techs seleccionadas para participar en una misión empresarial durante la FAPESP Week Spain, que tuvo lugar entre los días 27 y 28 de noviembre en el campus de la Facultad de Medicina de la Universidad Complutense de Madrid (UCM), en la capital española.

Durante dicha misión, Ruas visitó empresas españolas interesadas en asociarse para la comercialización del sistema de monitoreo online. “Contacté con dos empresas que pretenden asociarse comercialmente y que podrían suministrar algunos tipos de sensores especiales que pueden mejorar la solución que hemos desarrollado” dijo Ruas.

“Mis principales objetivos durante esa misión apuntaron a establecer colaboraciones estratégicas con universidades, empresas locales y centros de investigación, aparte de poder entender mejor los desafíos y las particularidades del mercado europeo” (lea más en portugués, en: agencia.fapesp.br/53431)

Republicar

The Agency FAPESP licenses news via Creative Commons (CC-BY-NC-ND) so that they can be republished free of charge and in a simple way by other digital or printed vehicles. Agência FAPESP must be credited as the source of the content being republished and the name of the reporter (if any) must be attributed. Using the HMTL button below allows compliance with these rules, detailed in Digital Republishing Policy FAPESP.