Imagen: Difusión/ACW

Es un equipo portátil desarrollado por una startup con el apoyo de la FAPESP, que permite detectar alteraciones en forma preventiva y concretar el tratamiento del material para que permanezca en condiciones de uso. La firma fue de la partida en una misión empresarial que estuvo presente en la FAPESP Week España

Es un equipo portátil desarrollado por una startup con el apoyo de la FAPESP, que permite detectar alteraciones en forma preventiva y concretar el tratamiento del material para que permanezca en condiciones de uso. La firma fue de la partida en una misión empresarial que estuvo presente en la FAPESP Week España

Imagen: Difusión/ACW

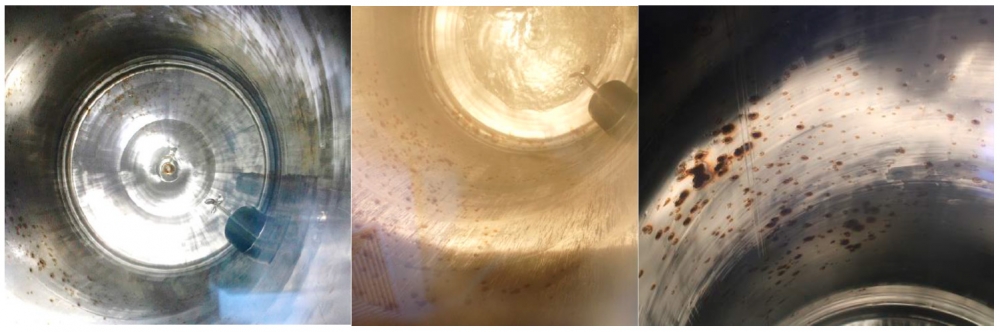

Por Roseli Andrion | Agência FAPESP – Es común que las industrias que producen artículos de consumo humano (tales como alimentos, bebidas, medicamentos y otros) empleen recipientes de acero inoxidable para procesarlos. Este metal es bastante conocido a causa de su resistencia y por su facilidad de limpieza y mantenimiento, y esa mayor durabilidad con relación a la corrosión hace que sea el elegido cuando se pretende evitar la liberación de elementos químicos en alimentos y medicamentos.

Esta característica es inherente al acero inoxidable: junto a otros metales, uno de sus componentes es el cromo, que hace posible la formación de una película protectora pasiva natural cuando este material queda expuesto al aire. Como el cromo posee una fuerte afinidad con el oxígeno, reacciona en presencia de éste y forma óxidos e hidróxidos estables que se adhieren a la superficie del metal. Se conoce a la formación de esta película invisible de óxido de cromo con el nombre de pasivación natural, que es el proceso que impide la corrosión del acero inoxidable.

De esta forma, este material se convierte en el más indicado para evitar contaminaciones con microorganismos y otras sustancias. Pero en la práctica, la reacción de oxidación –y la consiguiente corrosión– tanto en la industria alimenticia como en la industria farmacéutica resulta inevitable, aun cuando tarde más. Sucede que, con el correr del tiempo, se produce una adherencia de proteínas del producto que se está procesando en el recipiente de metal, entonces la película pasiva (inicialmente rica en cromo) pasa a contener una mayor cantidad de hierro y el acero inoxidable se oxida y libera herrumbre.

Esta realidad no se restringe a alguno que otro país: las industrias de todo el mundo afrontan estos mismos inconvenientes. Conocedor de esa situación, el ingeniero de materiales Luis Henrique Guilherme, investigador y gerente de ingeniería de ACW, una startup con sede en la ciudad de Araraquara (en el estado de São Paulo, Brasil) tuvo la idea de desarrollar una solución para la misma: un aparato de inspección que escanea la pasividad de una superficie de acero inoxidable llamado passivity scan.

Este dispositivo permite caracterizar la resistencia de las superficies de acero inoxidable con microcélulas electroquímicas. “Hay empresas que solamente detectan su existencia cuando efectúan el análisis microbiológico al final del proceso”, señala Guilherme. “Cuando se detecta la contaminación, aunque en algunos casos es posible reprocesar el material, a menudo es necesario desecharlo todo, y así se pierden millones de reales.”

Con el apoyo del Programa de Investigación Innovadora en Pequeñas Empresas (PIPE) de la FAPESP, la empresa creó un aparato portátil que permite caracterizar la superficie de acero inoxidable directamente en la industria mediante el empleo de microcélulas electroquímicas. “No es algo nuevo: existe desde la década de 1990”, comenta. “Pero antes era un dispositivo del tamaño de una mesa. El análisis se hacía en laboratorio y para una industria se vuelve inviable transportar tanques, reactores y tuberías hasta un banco de pruebas.”

El ingeniero explica que este dispositivo detecta alteraciones en forma preventiva y permite efectuar un tratamiento sobre la superficie del acero inoxidable para que permanezca adecuada para su uso. Este proceso se llama pasivación química y consiste en restaurar la superficie para evitar la corrosión del material debido a la adherencia de biopelículas.

En algunas industrias, los recipientes de acero inoxidable se utilizan hasta que se ven dañados. Solamente entonces se los recupera o se los cambia. “Con el aparato que desarrollamos, es posible ir hasta la industria y monitorear la calidad de la superficie de acero inoxidable que está contacto con productos alimenticios y medicamentos para cuantificar su grado de pasivación.”

De este modo, se asegura que el material se mantiene lo suficientemente noble como para seguir utilizándoselo. Luego pasa a observárselo en el transcurso del tiempo y cuando llega al límite mínimo aceptable en lo que concierne a su grado de pasivación, es posible rehacerle el tratamiento antes de que se produzcan la adherencia de la biopelícula y la corrosión localizada.

La necesidad de pasivación depende de distintos factores, especialmente del tipo de industria. Mientras que una empresa láctea puede tardar entre 24 y 36 meses para requerir el tratamiento, una de fermentación puede necesitar que el proceso se concrete cada entre seis y 12 meses, toda vez que emplea ingredientes más agresivos. “No existe un solo parámetro. Es necesario monitorear el nivel de conservación para detectar las necesidades de cada proceso.”

La pasivación galvanostática

Luego de desarrollar la capacidad de cuantificar la resistencia de una superficie que procesará alimentos y medicamentos, los especialistas decidieran diseñar una forma más sencilla de concretar la pasivación. Históricamente, este tratamiento se concreta mediante inmersión o pulverización en espray de un producto químico –en general, ácido nítrico– para recuperar la película pasiva.

El procesamiento químico industrial es sumamente agresivo para la película pasiva natural, que no resiste. “Cuando se lo remueve, se produce la corrosión. En la pasivación química, se remueve parte del hierro existente en esa película y entonces la presencia de cromo aumenta. En la literatura, la razón de 1,3 de cromo por 1 de hierro es el mínimo necesario. Cuando se analizan instalaciones industriales, suelen encontrarse razones de entre 0,5 y 0,8, es decir, que no pasan según el criterio del procesamiento industrial.”

El investigador explica que un tratamiento tradicional con ácido nítrico por inmersión o espray puede llevar esa razón entre cromo y hierro en la superficie del acero inoxidable a 1,5, que es un valor superior al mínimo necesario. Pero el equipo de la startup desarrolló una opción aún más eficiente: la pasivación galvanostática. “Este procedimiento mejora mucho el tratamiento de las superficies de acero inoxidable, al combinar una solución ácida y una cierta densidad de corriente eléctrica. Con él llegamos a la razón de 2,5. Éste es un resultado muy superior al tradicional.”

Otra ventaja del sistema de la ACW es el uso del ácido cítrico, con una fórmula desarrollada por el equipo de la startup. “El mejor tratamiento por inmersión es con ácido nítrico, cuyo manipuleo es sumamente peligroso. Los operadores entran contacto directo con este producto y, de producirse una rotura de una manguera o de una válvula, por ejemplo, puede haber un accidente grave. Además, se hace difícil tratar el ácido nítrico para liberar los residuos en el medio ambiente.”

En tanto, con la pasivación galvanostática, aparte de un resultado superior en la protección de superficie, el tratamiento de efluentes resulta más fácil y económico y no existen riesgos para el operador. “En la pasivación convencional, la concentración de productos químicos como el ácido nítrico, por ejemplo, es de entre un 15 % y un 20 %. En la pasivación galvanostática empleo un ácido más suave (y más barato) y en una concentración de un 7 %. De este modo, el costo operativo es menor, el resultado es mejor y no hay riesgos ni para el operador ni para el medio ambiente.”

La startup ofrece actualmente una solución que comprende la medición de la resistencia de la superficie, el tratamiento del acero inoxidable para protegerlo contra las agresiones químicas y el monitoreo periódico para saber cuándo es necesario rehacer la pasivación. “Sin este seguimiento, las empresas no saben cuándo intervenir. Si esperan que se produzca la corrosión, es mucho más cara la recuperación”, describe. “Con este monitoreo, no existe gasto anticipado ni riesgo de que el artefacto falle.”

El experto hace hincapié en que este seguimiento le aporta un ahorro a la industria. “Cuando se sabe cuál es la calidad química de la película pasiva, es posible definir el momento de intervenir: no se hace la intervención prematuramente ni se pasa del momento justo. Una incrustación de biopelícula, por ejemplo, puede causar microorificios en la superficie, y en tal caso se hace necesaria una intervención mecánica, cuyo costo es más alto.”

Asimismo, el seguimiento y el tratamiento periódico de las superficies aumentan la vida útil del artefacto. Sin este cuidado, su cambio puede tener que concretarse en entre seis y ocho años. Pero con la operación preventiva, puede utilizárselo durante hasta 30 años. “Es decir que este tratamiento superficial es bastante beneficioso para la industria desde distintas perspectivas.”

En términos de costos, Guilherme comenta que una industria que gasta 50.000 reales para efectuar este tratamiento superficial cada dos años, por ejemplo, desembolsará 300.000 si en lugar de obrar en forma preventiva deja que una máquina falle. “Y si pierde un lote de la producción de un mes, pongamos, puede llegar a tener una pérdida de 1.500.000 reales. El costo del seguimiento es irrisorio si se lo compara con las posibles pérdidas, porque tiene máxima confiabilidad.”

La actuación en el exterior

Guilherme comenta que la solución de ACW es única y no tiene competencia en el mundo. “Con base en este proyecto de la microcélula electroquímica, en 2023 instalamos una filial en Canadá en asociación con McMaster. Demostramos que podíamos medir la calidad del acero inoxidable y presentar parámetros avanzados, con información efectivamente útil sobre el espesor y la resistencia de la película pasiva.”

La startup cuenta con colaboraciones también en Alemania y en el Reino Unido, en la Universidad de Mánchester. “Esto fue posible porque la pasivación galvanostática es algo que nadie más hace en el mundo y nosotros ya lo aplicamos en condiciones industriales. No genera un aumento de costos, pero sí eleva la calidad y mejora la competitividad.”

ACW fue una de las empresas seleccionadas para participar en una misión empresarial durante la FAPESP Week España, que tuvo lugar durante los días 27 y 28 de noviembre en Madrid.

Republicar

The Agency FAPESP licenses news via Creative Commons (CC-BY-NC-ND) so that they can be republished free of charge and in a simple way by other digital or printed vehicles. Agência FAPESP must be credited as the source of the content being republished and the name of the reporter (if any) must be attributed. Using the HMTL button below allows compliance with these rules, detailed in Digital Republishing Policy FAPESP.